Schweißarten

Das sind die gängigsten Schweißarten, deren Anwendung und das benötigte Ausrüstung.

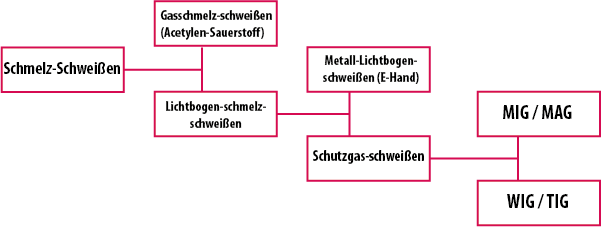

Schweißen ist (nach ISO 4063) ein Verfahren zum dauerhaften Verbinden zweier oder mehrerer Materialien. Es gehört zur Gruppe der Fügeverfahren. Bei dieser Art des Fügens werden Werkstücke mittels Kraft- oder Hitzeeinwirkung miteinander verschmolzen. Es gibt mehrere Schweißverfahren, die je nach Werkstoff, Technik und Energie aufgegliedert werden. Hauptunterscheidungen sind zwischen Schmelz-Verbindungsschweißen und Press Verbindungsschweißen zu treffen. Die Temperaturen können je nach Verfahren zwischen 1000 und 3200°C liegen. Schweißen bietet im Vergleich zum Schrauben, Nieten oder Löten mehrere Vorteile. Dazu gehören Kosteneinsparungen und festere Verbindungen.

Unsere fachkundigen Mitarbeiter helfen Ihnen die Passende Methode für Ihr Vorhaben zu finden. Sprechen Sie uns an!

Metallschutzgasschweißen (MIG/MAG)

Das MIG/MAG-Schweißen ist eines der jüngeren Lichtbogenschweißverfahren. Es wurde zuerst im Jahr 1948 angewandt. Es wurde zuerst nur mit inerten Gasen oder mit Argon, das nur geringe Mengen an aktiven Bestandteilen (z. B. Sauerstoff ) enthielt, angewandt und hieß deshalb abgekürzt SIGMA-Schweißen. Das ist die Abkürzung für „shielded inert gas metal arc“. Erst im 1953 wurde anstelle der teuren Inertgase wie Argon oder Helium ein aktives Gas zum Schweißen, nämlich Kohlendioxid (CO2) angewandt. Dies war nur möglich, weil inzwischen auch Drahtelektroden entwickelt wurden, die dem beim Aktivgasschweißen höheren Abbrand von Legierungselementen Rechnung trugen.

MIG/MAG (Metall-Inert-Gas; reaktionsträge Gase) / (Metall-Aktiv-Gas; aktive Gase) ist ein Lichtbogenschweißverfahren, bei dem der abschmelzende Schweißdraht von einem Motor in veränderbarer Geschwindigkeit kontinuierlich nachgeführt wird. Gleichzeitig wird die Schweißstelle über eine Düse mit Kohlendioxid oder einem Edelgas umhüllt. Dieses Gas schützt das flüssige Metall unter dem Lichtbogen vor Oxidation, die die Schweißnaht schwächen würde. Der Aktivgasanteil (i. a. CO2) sorgt zum einen für eine bessere Wärmeabfuhr, zum anderen bewirkt er eine leichte Anreicherung des Schweißgutes mit Kohlenstoff. MIG bedeutet Metall-Inertgasschweißen. Hierbei wird kein Aktivgas, sondern nur ein Inertgas (in der Regel Argon, aber auch Helium) zugeführt, um den Luftsauerstoff von der Schweißnaht fernzuhalten. Diese Schutzgase werden benötigt, um hochlegierte Stähle, NE-Metalle und Al-Legierungen zu schweißen. Dieses Verfahren lässt sich am leichtesten automatisieren und ermöglicht die höchsten Schweißgeschwindigkeiten, was gleichzeitig die Wärmeeinflusszone verringert.

Genauso, wie du das Gas dem Schweißverfahren anpassen musst, benötigst du auch den richtigen Schweißdraht. Es gibt für Stahl, Edelstahl und Aluminium passende Drähte. Zusätzlich lässt sich Stahl auch noch mit Fülldraht schweißen. Hier benötigst du dann keine extra Gas Flasche. Jedoch ist dieses Schweißverfahren etwas schwieriger, als das richtige Schutzgasschweißen mit Gasflasche.

Zudem ist zu bedenken, dass man für jeden Draht auch noch die passenden Kosbspulenadapter benötigt.

Beim Metall-Aktivgasschweißen (MAG) wird entweder mit reinem CO2 oder einem Mischgas aus CO2, Argon und O2 gearbeitet, um die Schweißverbindung entsprechend den besonderen technologischen Erfordernissen zu beeinflussen. Das MAG-Schweißverfahren wird bei un- und höher legierten Stählen eingesetzt. Außerdem bildet die abschmelzende Umhüllung Schlacke. Diese ist leichter als flüssiger Stahl und wird auf die Schweißnaht geschwemmt. Dadurch werden eine langsame Abkühlung und somit geringere Schrumpfspannungen erreicht.

▶ Die benötigte Ausrüstung zum MIG/MAG Schweißen besteht aus:

Schweißstromquelle (Schweißgerät)

Fülldraht (Drahtelektroden)

MIG/MAG Brenner, ggf. Brennerhalter

Schweißwerkzeug – Stahldrahtbürste, Schlackenhammer, Magnetschweißwinkel

Einen breiten Sortiment an Schweißzubehör finden Sie in unserem Schweißtechnik-Shop

Stromdüsen und Gasdüsen sind Verschleißteile beim MIG/MAG Schweißen. Es kann passieren, dass sich diese mit Schweißperlen zusetzen oder einfach abnutzen. Daher ist es ratsam, gleich zu Beginn passende Düsen zusätzlich mit zu bestellen, damit man auch gleich weiter schweißen kann, falls mal eine Düse unbrauchbar wird.

Bevor man die Düsen wechseln muss, kannst du diese aber noch mit einer MIG/MAG-Zange reinigen und wieder gangbar machen.

Wolfram-Inertgasschweißen (WIG)

Das Wolfram-Inertgasschweißen (WIG-Schweißverfahren) stammt aus den USA und wurde dort 1936 unter den Namen Argonarc-Schweißen bekannt. Erst nach dem 2. Weltkrieg wurde es in Deutschland eingeführt. In Englischsprachigen Ländern heißt das verfahren TIG nach dem englischen „ Tungsten“ für Wolfram. Die WIG-Schweißanlage besteht aus einer Stromquelle, die in den meisten Fällen auf Gleich- oder Wechselstromschweißen geschaltet werden kann, und einem Schweißbrenner, der mit der Stromquelle durch ein Schlauchpaket verbunden ist. Im Schlauchpaket befinden sich die Schweißstromleitung, die Schutzgaszuführung, die Steuerleitung und bei größeren Brennern der Zu- und Rücklauf des Kühlwassers. Dieses Verfahren liefert eine glatt geschuppte Nahtoptik und besonders feine Oberflächenstruktur. Ebenso wenn es um die Reinheit der Naht geht, ist dieses Verfahren die beste Wahl. Dies setzt aber eine hohe Reinheit der Fügenkanten (frei von Rost, Ölen, Fetten oder sonstigen Verunreinigungen) voraus.

Es gibt zwei Arten, den Lichtbogen zu zünden, die Kontakt- und die Hochfrequenzzündung. Bei der Kontaktzündung (Streich- oder Anreißzündung) wird ähnlich dem Elektrodenschweißen die Wolframelektrode kurz auf das Werkstück getippt und somit ein Kurzschluss erzeugt. Nach dem Abheben der Elektrode vom Werkstück brennt der Lichtbogen zwischen Wolframelektrode und Werkstück. Ein großer Nachteil dieses Verfahrens ist, dass bei jedem Zünden etwas Material vom Werkstück an der Wolframelektrode hängen bleibt. Durch die hohen Temperaturen an der Spitze der Elektrode bildet sich eine „Wolfram-Werkstück-Legierung“ die bei diesen Temperaturen flüssig ist, wodurch die nadelscharfe Spitze anschmilzt. Dadurch sind feine Schweißnähte mit diesem Verfahren nur schwierig durchführbar.

Bei der Hochfrequenzzündung wird mit Hilfe eines Hochfrequenzzünders, der eine extrem hohe Spannung auf die Wolframelektrode gibt, das Gas zwischen Elektrode und Werkstück ionisiert, wodurch der Lichtbogen gezündet wird. Der Hochfrequenzzünder hat eine ungefährliche Stromstärke. Die meisten Schweißgeräte heutzutage verfügen über die Hochfrequenzzündung als Standard.

Als Elektrode verwendet man reine Wolframstäbe oder mit Rhenium bzw. Thorium legierte Wolframstäbe. Alles was Sie über Wolframelektroden wissel sollten, finden Sie HIER.

Der Zusatzwerkstoff wird bei der WIG-Schweißung seitlich mit der anderen Hand in den Lichtbogen eingeführt. Als Zusatzmaterial werden Stäbe von 1 m Länge für das Handschweißen und auf Rollen gespulte Drähte für das maschinelle WIG-Schweißen verwendet.

Diese Methode findet ihre Anwendung beim Schweißen von dünnen Blechen aus unlegierten bis hochlegierten Qualitäten und auf die hochwertige Wurzelschweißung an dickeren Blechen und Rohren.

▶ Die benötigte Ausrüstung zum WIG Schweißen besteht aus:

Schweißstromquelle (Schweißgerät)

WIG Brenner, ggf. Brennerhalter

Schweißstäbe

Schweißwerkzeug – Stahldrahtbürste, Schlackenhammer, Magnetschweißwinkel

Einen breiten Sortiment an Schweißzubehör finden Sie in unserem Schweißtechnik-Shop

Lichtbogenhandschweißen (E-Handschweißen)

Das Elektrodenhandschweißen, kurz E-Handschweißen genannt, ist eines der ältesten Schweißverfahren, das heute noch angewandt wird. Es geht auf die Versuche von Slawjanow zurück, der 1891 als erster anstelle der bis dahin zum Lichtbogenschweißen üblichen Kohleelektroden einen Metallstab verwendete, der gleichzeitig Lichtbogenträger und Schweißzusatz war. Die ersten Stabelektroden waren nicht umhüllt und daher schwierig zu verschweißen, da die Schweißstelle vor einer Oxidation mit der Luft ungeschützt war. Später wurden die Elektroden mit Stoffen umhüllt, die das Schweißen erleichterten, das Schweißgut schützten und den Prozess metallurgisch beeinflussten. Das erste Patent über eine umhüllte Stabelektrode stammt aus dem Jahr 1908.

Bei diesem Schweißverfahren wird ein elektrischer Lichtbogen, der zwischen einer Elektrode und dem Werkstück brennt, als Wärmequelle zum Schweißen genutzt. Durch die hohe Temperatur des Lichtbogens wird der Werkstoff an der Schweißstelle aufgeschmolzen. Gleichzeitig schmilzt die Stabelektrode als Zusatzwerkstoff ab und bildet eine Schweißraupe.

Dieses Verfahren, weil kein Schutzgas benötigt wird, ermöglicht Schweißarbeiten im freiem. Allerdings können Bauteile mit unter einem Millimeter Dicke mit E-Handschweißen nicht verschweißt werden.

Es gibt jedoch mehrere Nachteile des E-Handschweißens. Mit Wärmeentwicklungen, Spritzern von flüssigen Metallen, gefährlichem Licht, starken Strömen, explosiven Gasen und giftigen Abgasen mit krebserregenden Stoffen ist das Handschweißen nahezu immer verbunden. Deswegen wurde dieses Verfahren in den meisten Bereichen durch MIG/MAG, WIG oder Schweißroboter ersetzt.

▶ Die benötigte Ausrüstung zum E-Handschweißen besteht aus:

Schweißstromquelle (Schweißgerät)

Stabelektroden

Schweißwerkzeug – Stahldrahtbürste, Schlackenhammer, Magnetschweißwinkel

Einen breiten Sortiment an Schweißzubehör finden Sie in unserem Schweißtechnik-Shop

Gasschweißen: Schweißen mit einer Gasflamme oder auch Autogenschweißen

Schweißen mit Gas ist eines der ältesten Verfahren. Oft wird das Gasschweißen mit dem Schutzgasschweißen verwechselt. Die einzige Gemeinsamkeit beider Techniken liegt im Aufweichen des Werkstoffs: Während beim Schweißen mit Gas eine Flamme den Werkstoff schmelzt, ist es beim Schutzgasschweißen ein elektronisch erzeugter Lichtbogen.

Zum Erzeugen der Schweißflamme verwendet man ein Acetylen-Sauerstoff-Gemisch, das auf eine Temperatur von bis zu 3.200 ° C erhitzt wird. Diese Temperatur reicht aus, um dünne Bleche und einige NE-Metalle zu schweißen. Allerdings ist das Gasschweißen wenig präzise. Aufgrund der recht breiten Flamme und der hohen Umgebungshitze verformt sich der Werkstoff. Vor allem das Schweißen dünner Bleche ist mit diesem Verfahren daher nicht empfehlenswert.

Für die Wahl des Autogenschweißens können mehrere technische und wirtschaftliche Gründe vorliegen. Z.B. Dünnblechkonstruktionen lassen sich bei richtiger Flammenführung mit geringem Aufwand gut schweißen. Die Acetylen-Sauerstoff-Flamme kann gleichzeitig sehr universell genutzt werden, um z. B. Rohre zu biegen, an Rohren Aushalsungen herzustellen, Rohre mit der Flamme zu richten oder Lötverbindungen herzustellen. Zu den weiteren Vorteilen zählen u.a. gute Eignung für Baustellen-Installationen und Reparaturschweißungen, da dieses Verfahren unabhängig von einer Stromversorgung ist. Es ist auch vergleichsweise mit geringen Investitionskosten verbunden.

Die nötige Ausrüstung zum Gasschweißen besteht hauptsächlich aus einem Schweißbrenner, den Schläuchen und je einer Flasche Acetylen und Sauerstoff. Die beiden Gase werden über einen Schlauch im Schweißbrenner zusammengeführt und dort vermischt. Vorgeschaltet wird ein Druckregulierventil. Zudem kommt für den Arbeitsschutz ein Sicherheitsventil zum Einsatz.

▶ Die benötigte Ausrüstung zum Gasschweißen besteht aus:

Gasflaschen mit Acetylen und Sauerstoff

Flaschenwagen oder Flaschenwandhalterung

Acetylen/Sauerstoff Schlauchpaket

Gas-Schweißstäbe

Schweißwerkzeug – Stahldrahtbürste, Schlackenhammer, Magnetschweißwinkel

Einen breiten Sortiment an Schweißzubehör finden Sie in unserem Schweißtechnik-Shop