Vliesstoffe

Stapelfaservliesstoffe

Stapelfaservliesstoffe

Für technische Textilien mit hoher Elastizität und variablem Flächengewicht

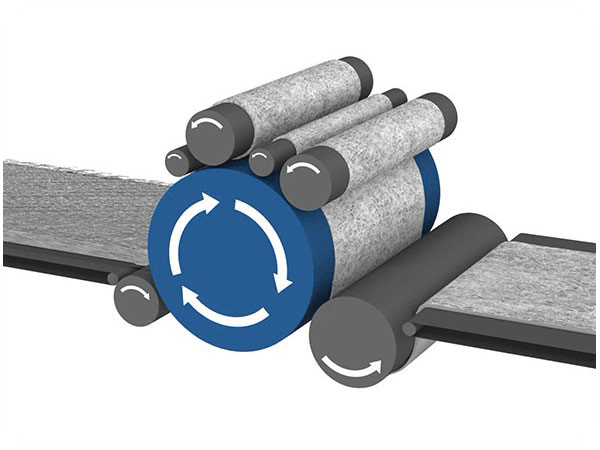

Stapelfaservliesstoffe werden aus Stapelfasern hergestellt. Diese Fasern werden vor der Verarbeitung geöffnet und gemischt. Die Vliesbildung erfolgt auf Krempelmaschinen mit rotierenden Walzen. Will man hohe Flächengewichte erreichen, werden Querleger eingesetzt. Je nach Anwendung kann eine große Bandbreite von Rohstoffen verarbeitet werden, z. B. synthetische Fasern inklusive Viskose sowie Natur-, Glas- und Kohlefasern.

Meltblown - Vliesstoffe

Meltblown - Vliesstoffe

Sehr feine, schmelzgesponnene Mikrofasern für unterschiedlichste Anwendungen

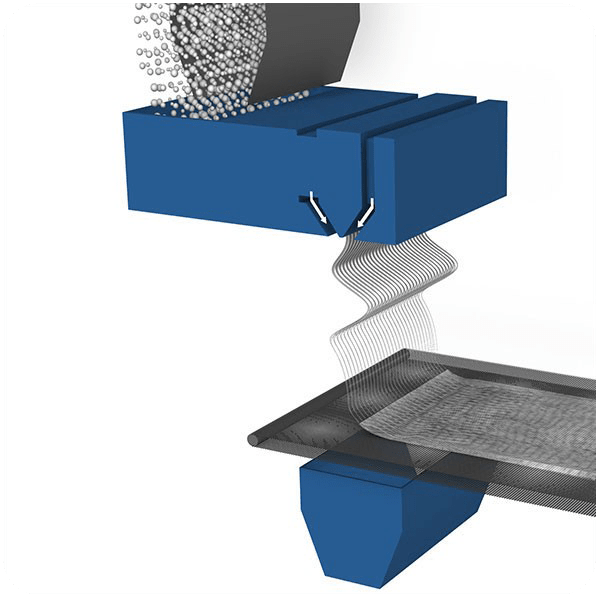

Der Meltblown-Prozess ähnelt der Spinnvliestechnologie. An der Düsenspitze strömt ein Heißgasstrom mit hoher Geschwindigkeit um das extrudierte, geschmolzene Polymer. Die turbulente Heißgasströmung unterhalb der Düse verstreckt die Filamente von ca. 500 Mikrometer unterhalb der Düse auf ca. 1 Mikrometer auf dem Auffangband.

Im Vergleich zur Spinnvliestechnologie ist der notwendige Schmelzindex (MFI-Wert) des Polymers sehr hoch, der Durchsatz durch die einzelne Spinndüse sehr gering. Der geringe Durchsatz durch sehr kleine Düsenlöcher und der hohe Schmelzindex bieten die Grundlage für das Spinnen sehr feiner Fasern.

Spinnvliesstoffe

Spinnvliesstoffe

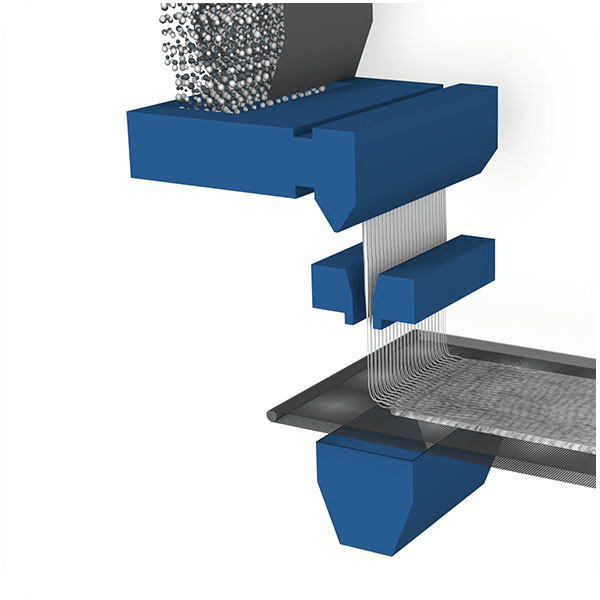

Anders als bei der Stapelfaservlies-Technologie wurde bei der Spinnvliestechnologie der aufwendige erste Prozessschritt des Faserspinnens eliminiert. Bei diesem Verfahren werden synthetische Polymere als Granulat unterschiedlicher Geometrie extrudiert. Das geschmolzene Polymer, hauptsächlich Polypropylen, Polyester oder Polyäthylen, wird mit Spinndüsen in endlose Filamente gesponnen.

Diese Filamente werden unterhalb der Spinndüsen zunächst mit Luft gekühlt und verstreckt, abschließend auf einem Auffangband abgelegt – ein Prozess, der kontinuierlich stattfindet. Dabei muss Polyester mit höheren Geschwindigkeiten gesponnen werden als Polypropylen, um die gewünschten Qualitätsmerkmale wie Titer, Festigkeit, Dehnung und Schrumpf zu erzielen.

Nassvliesstoffe

Nassvliesstoffe

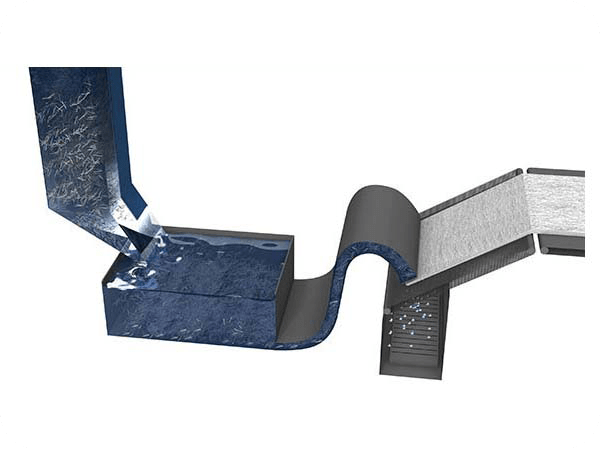

Bei diesem Verfahren werden Stapelfasern von bis zu 12 mm Stapellänge in großen Tanks, oft abgemischt mit Viskose- oder Woodpulp, in Wasser dispergiert. Anschließend wird die Wasser-Faser-Pulp-Dispersion auf ein Schrägsieb gepumpt und kontinuierlich abgelegt. Das Wasser wird abgesaugt, gefiltert und dem Prozess wieder zugeführt.

Neben synthetischen Fasern werden hierbei auch Glas-, Keramik- und Kohlefasern eingesetzt. Um Nassvliesstoffe von Papieren zu unterscheiden, müssen bei Nassvliesstoffen mehr als 30 Gewichtsprozent Fasern mit einem Schlankheitsgrad größer als 300 verarbeitet werden

Sämtliche Inhalte, Bilder und Texte sind Urheberrechtlich geschützt.