MATERIALS for IDEAS

Ideen verwirklichen

Composite Bauteile erlauben Ihnen heute in Dimensionen zu denken, die noch vor wenigen Jahren unvorstellbar waren. Faserverbundstoffe und ihre herausragenden Fähigkeiten begegnen uns in vielen Situationen des täglichen Lebens und haben die technischen Entwicklungen enorm beschleunigt und beeinflusst. Egal ob im Flugzeugbau, in der Automobilbranche, in der Medizintechnik, beim Sport oder in der Freizeit, es gibt fast keinen Bereich, in dem die Vorteile und Möglichkeiten von Composites nicht zum Tragen kommen.

Verfahren im Überblick

LFI LONG FIBER INJECTION MOLDING MIT REAKTIVEM PU

Verfahren

Glasfaserrovings werden direkt am Mischkopf geschnitten und mit dem Polyurethan in das offene Werkzeug eingebracht. Die Aushärtung erfolgt im geschlossenen Werkzeug.

HAUPTNUTZEN

Leichte Bauteile mit hoher Schlagfestigkeit nicht nur im Automobilbereich

VORTEILE

Erstklassige Oberflächen durch einfache Verfahrenskombination (IMP, Folie)

Hohe Festigkeitswerte (Faseranteil bis 50 Prozent, Faserlängen 12,5 – 100 mm)

Moderate Werkzeug- und Anlagenkosten

MERKMALE

Fasergehalt und Länge lokal einstellbar

Einfache Integration von Einlegern (zum Beispiel Inserts und Befestigungselemente)

Günstige Ausgangsmaterialien, minimaler Faserverschnitt

Eigenschaftsprofil ähnlich SMC bei niedrigem Gewicht

ANWENDUNGSBEREICHE

Motorhauben, Dachelemente, Seitenverkleidungen, Abdeckungen, Klappen, Instrumententafelträger

JAHRESMENGEN

10.000 bis 120.000 Stück

Produkt

LFI-ROVING MULTISTAR® 576

Vorteile: für Hochgeschwindigkeitsverarbeitung geeignet, staubreduziertes Schneidverhalten, PU-Schlichte für sehr gute Faser-Matrix-Haftung

Verpackung: Verspleissung nach Kundenanforderung

Das LFI-Verfahren ist ein kontinuierliches Verfahren mit hohem Anspruch an die eingesetzten Rohstoffe. Besondere Bedeutung kommt dem Glasfaserroving zu: der Rovingstrang wird mit teils sehr hoher Geschwindigkeit durch Rohrleitungen zum Schneidwerk geführt und muss dabei seine kompakte Form behalten. Über das Schneidwerk werden unterschiedliche Faserlängen aber auch der Fasergehalt bestimmt was wiederum eine sehr gute Schneidfähigkeit des Rovings voraussetzt.

Er darf aber auch nicht „zu hart“ sein und damit zu negativen Standzeiten der Schneidwerkzeuge führen. Nach dem Schneiden muss der Rovingstrang im Luftstrom in seine Einzelfilamente dispergieren.

Klumpenbildung, sog. „Schneebälle“, oder Filamentstaub können den Prozess blockieren bzw. die Oberflächen der Umgebung verunreinigen. Stattdessen soll der Rovingstrang möglichst homogen zerfallen, um in einem fokussierten Sprühkegel positionsgenau und reproduzierbar in das offene Werkzeug eingebracht zu werden. Durch die sehr kurzen Prozesszyklen müssen sich Glasfasern weiterhin enorm schnell mit dem PU vernetzen, um die hohe mechanische Festigkeit des Bauteils zu erreichen. Entsprechende PU-Komponenten in der Faserschlichte forcieren diese Vernetzung.

PU-Sandwich Baypreg® / SCS mit reaktivem PU

Verfahren

Ein vorgefertigtes Sandwich aus Glasfasermatte/Pappwabenkern/Glasfasermatte wird mit PU-Gemisch besprüht und im Werkzeug abgelegt; Formgebung und Aushärtung im geschlossenen Werkzeug.

HAUPTNUTZEN

Geringes Bauteilgewicht bei hoher Biege- und Drucksteifigkeit

VORTEILE

Optimierter Leichtbau für moderate Festigkeiten

Geringe Betriebskosten, geringer Materialverbrauch

Beidseitig hochwertige Finish-Oberflächen möglich

MERKMALE

Beidseitiges Besprühen von Fasermatten in einem Halterahmen

Einfache Kombination mit Oberflächendekoration im Werkzeug

Leichtbauteile mit Wabenkern

ANWENDUNGSBEREICHE

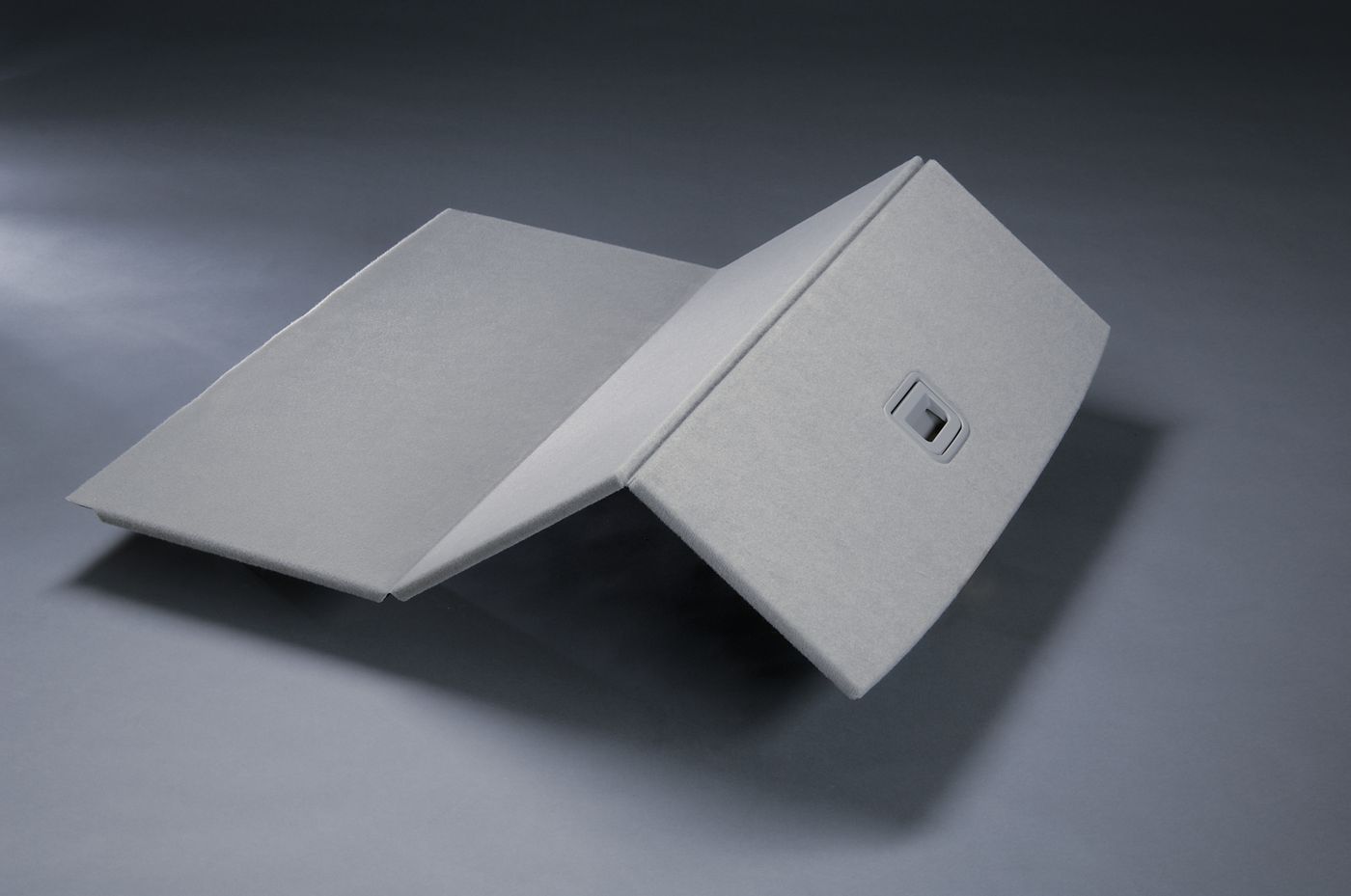

Hutablagen, Ladeböden, kaschierte großflächige Bauteile, Schiebehimmel

JAHRESMENGEN

10.000 bis 300.000 Stück

Produkt

CSM-FI AUTOMOTIVE / CSM AUTOMOTIVE PU UND EM / ALLE CSM-PRODUKTE / NADELMATTE

CSM-FI AUTOMOTIVE: hochfeine Faserfilamente, ab 100 g/m², pulvergebunden

CSM AUTOMOTIVE PU UND EM: pulver- oder emulsionsgebunden, ab 225 bis 900 g/m², für PU optimierte Schlichte

ALLE CSM-PRODUKTE: niedrigste Toleranzen im Flächengewicht und Bindergehalt, exakte Randausführung, Großspulen nach Kundenwunsch, gleichmäßiges Faserbild vom ersten Meter an, Breite von 10 bis 360 cm, hohe mech. Trockenfestigkeit, für automatisierte Verfahren optimiert, Großrollen bis 1000 m

NADELMATTE: binderfreie Matte, dehnfähig, für starke Konturen und Sicken

Ein automatisiert hergestellter Sandwichaufbau, bei dem Fasermatten mit einer hohen Trockenzugfestigkeit außen auf einem Pappwabenkern liegen, wird beidseitig mit unverstärktem PU besprüht. Anschließend wird das besprühte Sandwich in das Werkzeug gelegt und dieses geschlossen. Eine sehr gleichmäßige Faserverteilung ist Voraussetzung für eine schnelle Verteilung der Matrix und spätere homogene Oberfläche des Formteils. Die Fasermatten werden beim Pressen mit PU imprägniert und verkleben beim Aushärten mit dem Faserkern. Für PU optimierte Binder sorgen für eine schnelle Faser/Matrixhaftung und hohe mechanische Festigkeit.

Mit aufeinander abgestimmten Trag- und Kernschichten entstehen unter Berücksichtigung der Materialeigenschaften und der Geometrie extrem leichte Bauteile mit hoher Biege- und Druckfestigkeit.

RTM und RTM LIGHT - Resin Transfer Molding

Verfahren

RTM: ungetränkte Fasermatten oder Gelege werden in der geschlossenen Form mit Harz injiziert.

RTM LIGHT: bezeichnet eine Niederdruckinjektion mit zusätzlicher Vakuumunterstützung.

HAUPTNUTZEN

Hochfeste Strukturbauteile für individuelle Anwendungen

VORTEILE

Optimierte mechanische Festigkeit

Professionelles, hochwertiges Finish, Class-A-Oberflächen

Gute Reproduzierbarkeit

Moderater Invest in Anlagen- und Formenbau

Herstellung von Kleinserien

Gleichmäßige Wandstärke

Leichtere Bauteile, als im Handverfahren

MERKMALE

Ideal für kleine und mittlere Serien

Gegenüber Handlaminat gleichmäßigere Fertigung

ANWENDUNGSBEREICHE

Motorsport, Individualbauten, Architektur

JAHRESMENGEN

bis 100 Stück

Produkt

EPOXYDHARZE / POLYESTERHARZE / GEWEBE AUS GLAS- UND CARBONFASERN

EPOXYDHARZE: mit bauteiloptimierter Viskosität und Reaktivität, hochtransparent, UV-beständig

POLYESTERHARZE: auf Basis Ortho oder Isophtal, niedrigviskos und styrolarm, auch für Brandschutz (halogenfrei) geeignet

GEWEBE: aus Glas- und Carbonfasern (auch unidirektional)

GELEGE: uni- oder multiaxial aus Glas- und Carbonfasern

VLIESSTOFFE: für Class-A Oberflächen

3D-CORE: dreidimensional drapierbarer Kernwerkstoff

FLIESSHILFEN / ABSTANDSHALTER: wie textile Gewirke und Vliese aus Glasfaser, PP und PES

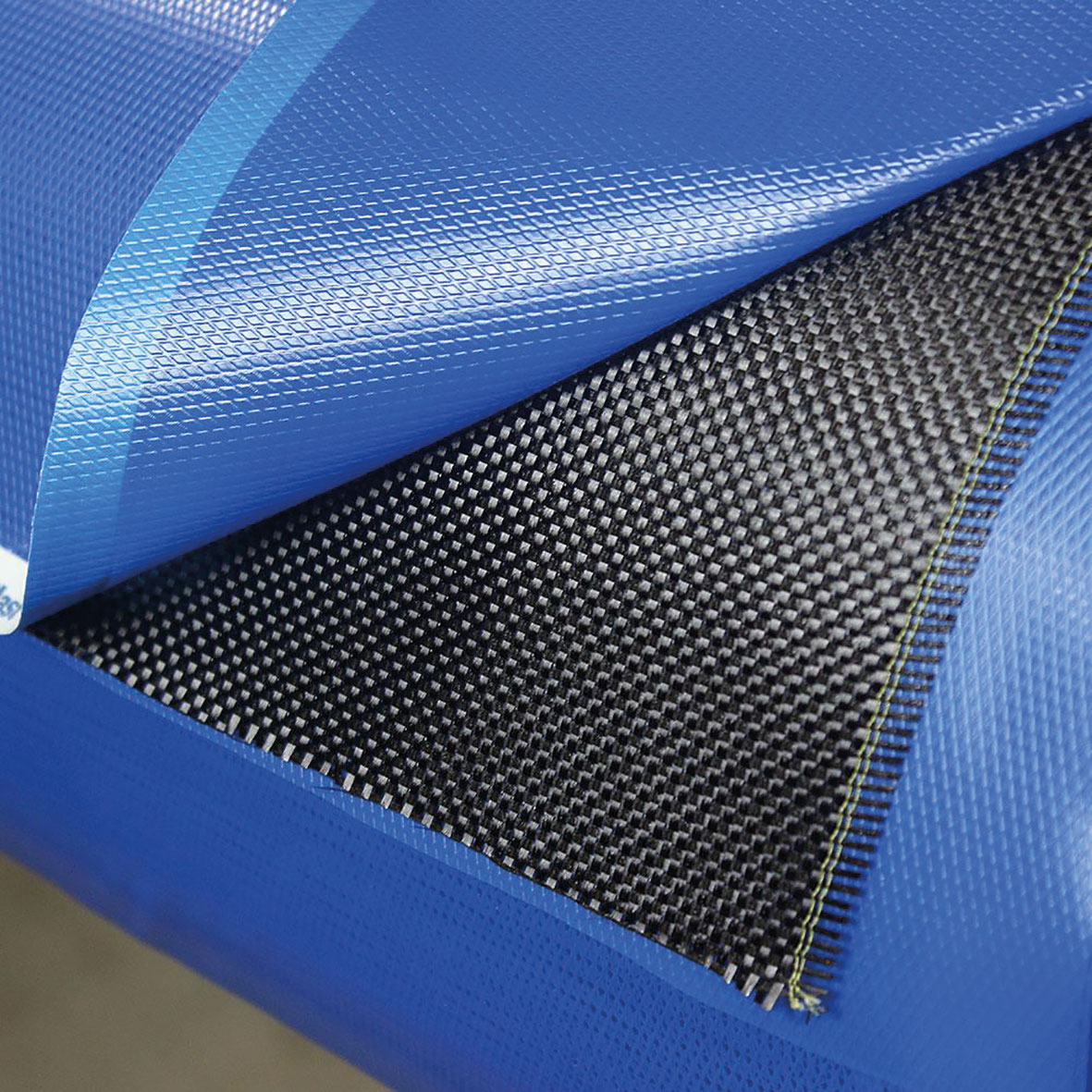

Ungetränkte Verstärkungsfasern ggf. in Form eines vorkonfektionierten und konturnahen Preforms werden in das Werkzeug eingelegt. Nach dem Schließen der Form wird das reaktive Harzsystem injiziert und durchströmt so die Faserlagen. Nach der Durchtränkung tritt überschüssiges Harz an den Einlüftungen aus. Die Matrix besteht zumeist aus einem duroplastischen Kunststoff wie Polyester, Epoxyd- oder Phenolharz. Durch die Verwendung von hochreaktiven Harzsystemen ist es möglich, die Vernetzungszeit auf unter 3 Minuten zu reduzieren und auf diese Weise kurze Zykluszeiten im RTM-Prozess zu realisieren.

Als Fasern werden Glasfasern, Kohlenstofffasern und auch solche aus Polymerwerkstoffen, wie Aramid- und Polyethylenfasern, eingesetzt. Dabei können die Faserrovings zu verschiedenen Faserhalbzeugen mit unterschiedlicher Architektur verarbeitet werden.

Neben Gelegen, Geweben, Vliesstoffen und Matten werden auch Gestricke und Geflechte für die Herstellung von Bauteilen aus faserverstärkten Kunststoffen eingesetzt.

HD-RTM / C-RTM HochDruck / Compression Resin Transfer Molding

Verfahren

HD-RTM: Fasermatten oder Gewebe werden vorkonfektioniert in das Werkzeug eingelegt. Nach dem Schließen erfolgt der Harzeintrag und die Reaktion im geschlossenen Werkzeug.

C-RTM: Fasermatten oder Gewebe werden in das Werkzeug eingelegt. Harzeintrag erfolgt im spaltoffenen Werkzeug und die Reaktion im geschlossenen Werkzeug.

HAUPTNUTZEN

Sehr leichte, hochfeste High-Performance-Leichtbauteile

VORTEILE

Leichtbauteile für höchste Anforderungen. Ca. 50 Prozent leichter als Stahl

Sichtbauteile mit hochwertiger Carbonoptik

Lackierfähige Bauteile für Sichtanwendungen

Vollautomatisierbar und für Serienfertigung geeignet (von Preform-Herstellung bis zur Nachbearbeitung)

MERKMALE

Nahezu unidirektionale Verstärkungen mit Endlosfasern möglich

Hochdrucktechnik erlaubt den Einsatz schnell reagierender Systeme

Hohe Faseranteile von bis zu 50 Prozent

ANWENDUNGSBEREICHE

Strukturbauteile, Seitenwände, Bodenwannen, Stoßfängerträger, Crashboxen, Carbon-Designteile

JAHRESMENGEN

10.000 bis 120.000 Stück

Produkt

GEWEBE UND GELEGE AUS GLAS- UND CARBONFASERN / VLIESSTOFFE FÜR CLASS A OBERFLÄCHEN

GEWEBE: aus Glas- und Carbonfasern für Thermo- und Duroplastmatrix (auch unidirektional)

GELEGE: uni- oder multiaxial aus Glas- und Carbonfasern

VLIESSTOFFE: für Class A Oberflächen

FLIESSHILFEN / ABSTANDSHALTER: wie textile Gewirke und Vliese aus Glasfaser, PP und PES

Beim HD-RTM-Verfahren [Hochdruck Resin Transfer Molding] wird ein Faservorformling aus Glas- und/ oder Carbonfasern aufgebaut. Die Zusammenstellung erfolgt bedarfsorientiert entsprechend der Belastung des späteren Strukturbauteils. Diese Preform wird in das Werkzeug gelegt, das dann geschlossen und evakuiert wird. Daraufhin wird ein sehr niederviskoses, reaktives Epoxydharz, Polyurethan oder Gußpolyamid in die Kavität injiziert, um jede einzelne Faser ohne Lufteinschlüsse zu benetzen.

Das C-RTM-Verfahren [Compression Resin Transfer Molding] unterscheidet sich im wesentlichen zum HD-RTM Verfahren, in dem das Harzgemisch nicht in das geschlossene, sondern in das spaltgeöffnete Werkzeug eingetragen wird. Während des Eintrags ist das Werkzeug also nicht vollständig geschlossen. Dadurch wird das Preform teilweise schon vom Harz durchtränkt. Nach dem Eintrag erfolgt ein Kompressionshub, der bewirkt, dass das Harz durch das Preform gedrückt und dieses dadurch vollständig durchtränkt wird.

Herausragende Festigkeit: Im HD-RTM-Verfahren werden extrem leichte Strukturbauteile für höchste Anforderungen realisiert, wie sie beispielsweise im PKW-Crashtest auftreten. Es ist bereits in der Luft- und Raumfahrtindustrie, im Maschinenbau und in der Automobilindustrie etabliert. Im HD-RTM-Verfahren werden Fasergehalte von 50 Prozent erreicht.

Heisspressen und Autoklavverfahren von Prepregs

Verfahren

Prepreg ist die Kurzform von „Preimpregnated Fibres“, also mit Epoxyd- oder Phenolharz vorgetränkte Gewebe oder Gelege aus Kohle-, Glas-, Aramid- oder Hybridfasern. Es gibt unterschiedliche Prepregsysteme abhängig vom Verfahren und Einsatz. Die Prepregs werden in die Form eingelegt und mit Lochfolie, Absaugvlies und Folie eingepackt, bevor diese unter Vakuum oder im Autoklaven gepresst werden.

HAUPTNUTZEN

Berechenbare Bauteile mit optimalen Bauteilgewicht bei maximaler Festigkeit

VORTEILE

Prozesssicherheit

Kurze Taktzeiten

Dimensionierbare Faservolumen und Bauteilgewichte

Saubere Verarbeitung

Minimalste Allergiegefahr

MERKMALE

Definierter und damit optimierter Faser-/Harzanteil

Sehr gute Festigkeitswerte, bei extrem leichtem Gewicht

Gleichmäßige Wandstärke

Niedrige Ondulation und hoher Faservolumenanteil

ANWENDUNGSBEREICHE

Luft- und Raumfahrt, Automotiv, Maschinenbau, Industriebauteile und Herstellung von Hochleistungssportgeräten

JAHRESMENGEN

ab 10 Stück (z.B. Prototypenbau) bis 1.000 Stück in der Serienproduktion

Produkt

PREPREG / 3D-CORE / VLIESSTOFFE

PREPREG: für alle Verfahren

3D-CORE: dreidimensional drapierbarer Kernwerkstoff

VLIESSTOFFE: für Class A Oberflächen

Vorgetränkte Gewebe werden in die Form/das Werkzeug eingelegt. Das Prepreg wird dann mit Trenn-/Lochfolie und Absaugvlies belegt, damit überschüssiges Harz unter Druck von 1 bar - 30 bar (je nach Anwendung) abgesaugt werden kann. Als Formen werden in der Regel Carbon- (z.B. hergestellt aus speziellem Toolingprepreg) oder Stahlpressformen eingesetzt. Je nach Anforderung an das Bauteil oder die Verfahren werden unterschiedliche Prepregsysteme eingesetzt:

Niedertemperaturprepregs: Verarbeitung bei einem Druck bis 1 bar und Temperaturen ab 75 °C

Autoklav- und Heißpressprepregs: Verarbeitung größer 1 bar - 20 bar und bei Temperaturen ab 80 °C bis 180 °C, je nach Anwendungsbereich. Im Heißpressverfahren werden keine Folien oder Absauggewebe eingesetzt.

Toolingprepregs: Verarbeitung im Autoklaven ab 2 bar bis 30 bar und Temperaturen ab 120°C bis 200°C

Faserwickeln / Pultrusion

Verfahren

Im Pultrusionsverfahren werden Glasfaserrovings in formgebende Werkzeuge gezogen die temperiert sind.

HAUPTNUTZEN

Tanks und Rohre für moderne Antriebstechnik

VORTEILE

Deutlicher Gewichtsvorteil gegenüber Stahl

Korrosions- und UV Schutz

MERKMALE

Hohe Designfreiheit

Bis zu 80MPa Innendruck

Niedrige Produktionskosten

ANWENDUNGSBEREICHE

Hochdruckgasbehälter für Erdgasantriebe, Antriebswellen, Blattfedern

JAHRESMENGEN

10.000 bis 120.000 Stück

Produkt

EPOXYDHARZE / POLYESTERHARZE / STARROV® 086 / STARROV® 908 / ECR-ROVINGS / VLIESE

EPOXYDHARZE: mit bauteiloptimierter Viskosität und Reaktivität, hochtransparent, UV-beständig

POLYESTERHARZE: auf Basis Ortho oder Isophtal, niedrigviskos und styrolarm, auch für Brandschutz (halogenfrei)

STARROV® 086: für UP-, EP- und VE-Harze, sehr weiche Silanschlichte, nahezu flusenfrei

STARROV® 908: für UP-, EP- und VE-Harze, spannungsfreier Abzug, schnelle Durchtränkung

ECR-ROVINGS: für Anwendungen im korrosiven Umfeld

VLIESE: aus E- und ECR-Glas, zum Schutz der Oberfläche vor Korrosion

In offenen Pultrusionsverfahren werden die Faserrovings in ein Harzbad oder die Imprägniereinrichtung geführt. Die Fasern durchlaufen mehrere Vorformstationen, sodass sie an die gewünschte Profilform herangeführt werden. An den Faserführungen können Matten, Gewebe, Gelege oder Vliese in den Prozess integriert werden, um die mechanischen Eigenschaften gegenüber einer rein unidirektionalen Verstärkung, wie sie durch Fasern erreicht wird, anzupassen bzw. zu optimieren.

Beim sogenannten geschlossenen Verfahren treten die gesamten Verstärkungsfasern erst im formgebenden Werkzeug mit dem unausgehärteten Monomeren in Kontakt- dann allerdings mit erhöhtem Druck zur besseren Durchtränkung. Im Werkzeug reagiert das Monomer zum Polymer. Das ausgehärtete Halbzeug wird durch einen Raupenabzug gezogen und zieht damit auch an den Fasern mitsamt der Matrix.

SPRITZGIESSEN (LFT) Kurz- und langglasfaserverstärkte Thermoplaste

Verfahren

Viele Thermoplast-Granulate für Spritzgießmaschinen werden mit Kurzschnittglasfasern zur deutlichen Erhöhung der mechanischen Eigenschaften verstärkt. Im LFT-Verfahren mit Faserlängen bis zu 25 mm werden noch höhere mechanische Kennwerte erzielt.

HAUPTNUTZEN

Spritzgießen mit faserverstärkten Compounds

VORTEILE

Kurze Zykluszeiten erlauben die vollautomatische Herstellung hoher Stückzahlen

Durch Faseranteil verbesserte mechanische Eigenschaften und hohe Steifigkeit

Mit nahezu allen Varianten der Spritzgießtechnik kombinierbar

MERKMALE

Vollautomatisierbare Standard-Spritzgießmaschine mit leichten Modifikationen

Verarbeitung und Prozess sind hinlänglich bekannt

ReCompoundverwertung

ANWENDUNGSBEREICHE

Sitzschalen, Instrumententafelträger, Türmodule, technische Teile im Motorraum

JAHRESMENGEN

300.000 bis 600.000 Stück

Produkt

ALLE THERMFLOW®-FASERN / STARROV® 490 / TECHSPHERES / TECHBEADS

THERMOFLOW® 672: für PA und PA 6.6: maximale Zug- und Schlagfestigkeit; kein Abfall der Kennwerte mit Stearaten

THERMOFLOW® 675: für hydrolysebeständiges PA

THERMOFLOW® 636: für PP: beste mechanische und dynamische Werte; für ungekoppeltes PP geeignet

THERMOFLOW® 601: für POM, PBT, PC und PF

THERMOFLOW® 768: für Hochtemperaturpolymere PEEK, PES, PPS, PEI u.a. ALLE

THERMOFLOW®-FASERN: direkt geschnittene Fasern, sehr gute Dosierung, hohes Schüttgewicht, neutrale Farbe im Compound, Big Bag und Oktabin-Verpackung

STARROV® 490: für LFT PP

TECHSPHERES / TECHBEADS: Mikroglaskugeln mit Silan-Haftvermittler

Um höhere Bauteilsteifigkeit zu erreichen, werden viele technische Thermoplaste wie PA, PP usw. mit speziell für die jeweilige Matrix modifizierten Kurzschnittglasfasern verstärkt. Die verarbeitungsfertigen Compounds haben üblicherweise einen Faseranteil von 15 bis 50 Gewichtsprozent, was gut rieselfähige und damit exakt dosierbare Fasern voraussetzt. Weitere kundenspezifische Anforderungen wie Hydrolyse- oder Hochtemperaturbeständigkeit sind besondere Merkmale der Glasfaser für Thermoplastverstärkung.

Gleiches kann mit langfaserverstärktem Thermoplast Granulat (LFT) bei geringem Fasergehalt und somit geringerem Gewicht erreicht werden. Die Länge der Fasern entspricht der Granulatlänge, üblich sind Faserlängen von 12 und 25 mm. LFT mit höherem Faseranteil werden bevorzugt für nicht sichtbare Semi-Strukturbauteile wie Frontends und Instrumententafelträger eingesetzt. Diese Bauteile benötigen eine hohe Schlagzähigkeit, um auch Schwingungen und Stöße ertragen zu können. LFT-Bauteile haben grundsätzlich eine geringe Faserorientierung, da sich die langen Fasern gegenseitig blockieren.

DIREKT-COMPOUNDIEREN (D-LFT)

Verfahren

Das D-LFT Verfahren verbindet das kontinuierliche Compoundieren der Extrusionstechnik mit dem diskontinuierlichen Spritzgießen. Langfaserverstärkte Thermoplastbauteile mit besseren Eigenschaften lassen sich so preiswerter als aus Granulat fertigen.

HAUPTNUTZEN

D-LFT kombiniert Compoundieren und Spritzgießen - ideal für die Großserie

VORTEILE

Kurze Zykluszeiten erlauben die vollautomatische Herstellung hoher Stückzahlen

Verbesserte mechanische Eigenschaften und hohe Steifigkeit durch lange Fasern

Günstige Materialkosten

MERKMALE

Hochautomatisierbarer Prozess

Flexibel auf Anforderungen einstellbar

Materialmischung aus günstigen Standard-Rohstoffen

ANWENDUNGSBEREICHE

Frontendträger, Getriebeträger, Spritzwände, Batteriewanne

JAHRESMENGEN

300.000 bis 600.000 Stück

Produkt

STARROV® 490 / STARROV® 890 / TECHSPHERES / TECHBEADS

STARROV® 490: für D-LFT PP

STARROV® 890: für D-LFT PA

TECHSPHERES / TECHBEADS: Mikroglaskugeln mit Silan-Haftvermittler

Glasfasern in Form von Rovings deren Schlichte dem jeweiligen Compound angepasst ist, werden in den Extruder eingezogen, mit den bereits aufgeschmolzenen Matrixpolymer imprägniert, dabei gekürzt und anschließend in einen Spritzkolben überführt. Der kontinuierliche Aufschmelzprozess sichert gleichbleibende Materialqualität.

Gegenüber dem LFT-Granulat ist die Direkt-Compoundierung im D-LFT durch den Wegfall des Granulierens und Kühlens sowie geringerer Energie- und Materialkosten deutlich günstiger. Darüber hinaus sind die mechanischen Eigenschaften durch die geringere Faserschädigung und nur einmaliger Aufschmelzphase deutlich besser.

ORGANOBLECH

Verfahren

Organobleche sind flächige Halbzeuge aus einer thermoplastischen Kunststoffmatrix, die mit einem Gewebe oder Gelege meist aus Glasfasern verstärkt sind, was für eine hohe mechanische Leistungsfähigkeit des Bauteils sorgt. Organobleche werden durch Erwärmen und anschließendes Pressen in sehr kurzen Zykluszeiten rein physikalisch zu dreidimensionalen Teilen umgeformt – ähnlich dem Tiefziehen bei Blechen, was den Namen „Organoblech“ erklärt.

HAUPTNUTZEN

Thermoplastische Strukturbauteile mit Funktionsintegration

VORTEILE

Definierte Steifigkeit, Festigkeit und Wärmeausdehnung besser als bei ihren metallischen Vorbildern

Hohes Potenzial für die konstruktive Gestaltung

Kurze Zykluszeiten ähnlich Spritzgießen

Vollautomatischer Herstellungsprozess

Bauteile mit Endkontur aus dem Spritzgießwerkzeug (nachbearbeitungsfrei)

MERKMALE

Thermoplastische Bauteile mit definierter Endlosfaserverstärkung

Großes Gewichtseinsparungpotenzial ohne Abstriche an Funktionalität

Faservolumenanteil >50%

Hochautomatisierbarer und reproduzierbarer Herstellungsprozess

Hohe Funktionsintegration möglich

ANWENDUNGSBEREICHE

Frontends, Sitzschalen und -lehnen, Instrumententafelträger, Unterbodengruppen, technische Teile im Motorraum, Semi-Strukturbauteile

JAHRESMENGEN

200.000 bis 500.000 Stück

Produkt

HYBRIDGLASFASERROVING / GEWEBE UND GELEGE AUS HYBRIDGLASFASERN / HALBZEUGE

HYBRIDGLASFASERROVING: mit Polypropylenematrix (PP)

GEWEBE: aus Hybridglasfasern nach Kundenspezifikation, auch in UD

GELEGE: aus Hybridglasfasern, Uni- oder Multiaxial nach Kundenanforderung

HALBZEUGE: Unidirektional mit PP- und PE-Matrix

Gewebe oder Gelege aus Endlosfasern in thermoplastischer Matrix werden aufgeheizt, im Spritzgießwerkzeug umgeformt und ggf. hinterspritzt. Dadurch können zusätzliche Versteifungen durch Rippen realisiert und weitere Funktionen integriert werden. Die Zykluszeiten entsprechen den üblichen Werten um etwa 60 Sekunden und werden im Wesentlichen durch die Abkühlungsphase im Werkzeug bestimmt.