Faserarten

Naturfasern

▸Naturfasern

Naturfasern sind alle Fasern, die von natürlichen Quellen wie Pflanzen, Tieren oder Mineralien stammen und sich ohne weitere chemische Umwandlungsreaktionen direkt einsetzen lassen. Sie sind damit abzugrenzen von Chemiefasern, die synthetisch hergestellt werden. Keine Naturfasern sind Regeneratfasern, die auf Zellulose als Material aus nachwachsenden Rohstoffen basieren (z. B. Viskose aus Holz oder Bambus). Auch die relativ kurzen Holzfasern werden oft gesondert betrachtet. Naturfasern können organischen (pflanzlich oder tierisch) oder anorganischen Ursprungs (mineralisch) sein.

Chemiefasern

▸Chemiefasern

Als Chemiefasern werden alle Fasern bezeichnet, die künstlich, nach chemisch-technischen Verfahren aus natürlichen oder synthetischen Polymeren sowie aus anorganischen Stoffen überwiegend in Form von Filamenten (Monofilamente, Multifilamente) hergestellt und zu Filamentgarnen weiterverarbeitet oder zu Spinnfasern (Stapelfasern) durch Schneiden oder Reißen verarbeitet und anschließend durch Sekundärspinnverfahren zu Garnen versponnen oder z. B. durch Vliesstoff-Herstellungsverfahren direkt zu textilen Flächengebilden verarbeitet werden. Aufgrund ihrer künstlichen Herkunft werden sie nach wie vor auch als Kunstfasern bezeichnet.

Natürliche Polymere

▸Natürliche Polymere

Natürliche Polymere sind in der Natur produzierte und abgebaute Polymere. Dazu gehören z.B. Zellulose, Viskose, Proteine oder Nukleinsäuren.

CV / VI

(Viskose)

Viskose wird nach dem Viskoseverfahren aus reiner Zellulose, hauptsächlich aus Buchen- und Pinienholz oder Eukalyptus gewonnen, zunehmend auch aus Bambus, hergestellt. Sie zeichnet sich durch eine gute Wasseraufnahme und hohe Quellbarkeit aus.

Vorteile Material

gut färbbar und bedruckbar

Nachteile Material

nicht sehr strapaziehrfähig

Kenaf

Die Kenaffaser besteht aus 44–57 % Zellulose, 15–19 % Lignin, 22–23 % Pentosane und 2–5 % Asche. Wie viele andere Naturfasern besitzt Kenaf gute mechanische Eigenschaften bei einer geringen Dichte. Im Allgemeinen weist Kenaf eine hohe Wärmeformbeständigkeit und eine hohe Steifigkeit auf.

Vorteile Material

wärme- und schalldämmend

Synthetische Polymere

▸Synthetische Polymere

Synthetische Polymere sind durch chemische Synthese aus Monomeren (Polyaddition, Polymerisation, Polykondensation, Copolymerisation) industriell oder im Labormaßstab hergestellte Stoffe. Dazu gehören u.a. Polyethylen, Polystyrol oder Polyvinylchlorid.

PA

(Polyamid)

Polyamide werden wegen ihrer hervorragenden Festigkeit und Zähigkeit oft als Konstruktionswerkstoffe verwendet. Gute chemische Beständigkeit besteht gegenüber organischen Lösungsmitteln, doch können sie leicht von Säuren und oxidierenden Chemikalien angegriffen werden.

Vorteile Material

abriebfest

Nachteile Material

wird bei Alterung hart und steif

PES

(Polyester)

Die PES-Faser zeigt vielseitige Eigenschaften und nimmt deshalb eine Spitzenposition unter den synthetischen Fasern ein. Die Eigenschaften von Polyester sind sehr variierbar und werden meist dem jeweiligem Verwendungszweck angepasst. Generell sind die Fasern aber elastisch, sehr reißfest und scheuerfest.

Vorteile Material

witterungsbeständig

Nachteile Material

sehr empfindlich gegen Hitze

PP

(Polypropylen)

Die PP-Faser ist die Textilfaser mit der niedrigsten Dichte. Wegen ihrer absolut hydrophoben Konstitution sind ihre Trocken- und Nassreißfestigkeitswerte gleich. Sie ist beständig gegen aggressive Chemikalien und weist eine gute Scheuerfestigkeit auf. Eingesetzt werden PP-Fasern hauptsächlich für Geotextilien, Teppiche und Automobiltextilien.

Vorteile Material

hydrophob, widerstandsfähig gegen Ermüdung, scheuerfest

Nachteile Material

unpolare Oberfläche, wird unter 0°C spröde

PAN

(Polyacrylnitril)

Polyacryl (PAN); Polyacryl-Fasern (als Kurzbezeichnung auch Acrylfasern) enthalten mindestens einen Massenanteil von 85 % Polyacrylnitril. Homopolyacrylnitrilfasern (Rein-PAN) bestehen aus nahezu 100 % Acrylnitril und wurden ursprünglich als Asbestersatz für die Faserzement- und Reibbelägeindustrie entwickelt. Die als Textilfasern zum Einsatz kommenden PAN-Fasern sind Copolymerisatfasern, z. B mit einem Anteil von 7 % Polymethylmethacrylat. Sie weisen einen wollähnlichen Griff und gute Licht- und Chemikalienbeständigkeit auf.

Vorteile Material

Schutzbekleidung, gutes Einfärben

PE

(Polyethylen)

PE-Fasern werden nach dem Schmelzspinnverfahren hergestellt. Sie nehmen keine Feuchtigkeit auf, sind beständig gegen eine Vielzahl von Chemikalien, weisen eine hohe Scheuerbeständigkeit, eine geringe Reißfestigkeit, einen niedrigen Erweichungsbereich, sowie eine geringe UV-Stabilität auf.

Vorteile Material

witterungsbeständig, gute Dehnbarkeit und Kälteschlagfestigkeit

Nachteile Material

nicht hitzebeständig

PET

(Polyethylenterephthalat)

PET ist ein durch Polykondensation hergestellter thermoplastischer Kunststoff aus der Familie der Polyester. PET dehnt sich nur wenig und ist deshalb sehr formbeständig und knittert wenig. Die Reißfestigkeit der Textilfaser aus PET ist sehr hoch.

Vorteile Material

witterungsbeständig

Nachteile Material

nicht hitzebeständig

Anorganische Kunstfaser

▸Anorganische Kunstfaser

Glasfasern sind die am weitest verbreiteten Verstärkungsfaserwerkstoffe. Die Festigkeitseigenschaften entsprechen denen von Metallen (z.B. Alu-Legierungen), wobei das spezifische Gewicht von Laminaten niedriger ist, als das der Metalle. Glasfasern sind unbrennbar, hitzefest bis ca. 400 °C und beständig gegen die meisten Chemikalien und Witterungseinflüsse.

Glasfaser

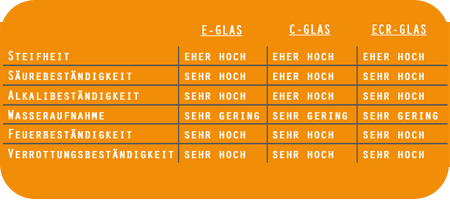

Glasfasern sind die am weitest verbreiteten Verstärkungsfaserwerkstoffe. Die Festigkeitseigenschaften entsprechen denen von Metallen (z.B. Alu-Legierungen), wobei das spezifische Gewicht von Laminaten niedriger ist, als das der Metalle. Glasfasern sind unbrennbar (hitzefest bis ca. 400°C), nicht dehnbar und beständig gegen die meisten Chemikalien und damit auch Witterungseinflüsse. Die hohe Abriebfestigkeit ist ein weiterer Vorteil gegenüber Kunstfasern. Unser Vlies-Sortiment umfasst 3 verschiedene Arten von Glasfasern: Die C-Glasfaser, die E-Glasfaser und die ECR-Glasfaser.

CF

(Kohlefaser)

Für die Verwendung als Oberflächenmaterial in Verbundwerkstoffen und zur Verstärkung von Deckschichten und Herstellung elektrostatisch leitfähiger Beschichtungen. Das Kohlefaservlies zeichnet sich aus durch eine ausgezeichnete Harzaufnahme und kann in allen Composite-Fertigungssystemen, von RTM über Prepreg zu Thermoforming verwendet werden.

Vorteile Material

sehr leicht, äußerst stabil

Nachteile Material

senkrecht zur Faserrichtung nicht stabil