Edelstahl Schweißen

Der komplette Leitfaden zum Schweißen von Edelstahl

Das Schweißen von Edelstahl ist eine gefragte Technik, die viel Wissen und Können erfordert, um sie zu beherrschen. In diesem Artikel wird erläutert, welche Vorteile das Schweißen von Edelstahl hat und welche Metallarten mit diesem Material geschweißt werden können.

Damit die Schweißnaht eine lange Lebensdauer hat und die Schweißverbindung die an sie gestellten Anforderungen erfüllt, ist eine gründliche Kenntnis der Schweißwerkstoffprozesse erforderlich. - Ein Schweißer, der Edelstahl schweißen kann, ist für jedes Unternehmen ein wertvolles Gut.

Folgende Themen werden behandelt:

▶ Einführung - Grundlagen von Edelstahl

▶ Welche Arten von Edelstahl gibt es?

▶ Mit welchen Methoden kann Edelstahl geschweißt werden?

▶ Welche Schweißzusätze sollen für Edelstahl verwendet werden?

▶ Ist Edelstahl Schweißen gesundheitsschädlich?

▶ Tipps zum Erzielen der besten Ergebnisse

▶ Wie wird Edelstahl Nachbehandelt?

Einführung - Die Grundlagen von Edelstahl

Edelstahl ist eine Metalllegierung mit mindestens 10,5% Chrom, die Korrosionsbeständigkeit bietet. Es hat eine gute Festigkeit, ist duktil, nicht magnetisch und hat eine gute Korrosionsbeständigkeit gegen viele Chemikalien.

▶ Es gibt zwei Hauptmethoden zum industriellem Schweißen von Edelstahl: Thermisches Lichtbogenschweißen (WIG) und Gas-Wolfram-Lichtbogenschweißen (GTAW). WIG-Schweißen kann mit oder ohne Zusatzwerkstoff durchgeführt werden, wo GTAW keinen Zusatzwerkstoff benötigt. Diese beiden Schweißarten werden oft in unterschiedlichen Situationen für Edelstahlanwendungen gewählt, einschließlich in der Öl- und Gasindustrie.

Im Hobby-Bereich wird Edelstahl mit MIG/MAG oder WIG Schweißverfahren verarbeitet. Bedingt ist auch E-Handschweißen möglich.

Edelstahl ist ein gängiges Metall, das für viele Alltagsgegenstände wie Pfannen, Töpfe und Besteck verwendet wird. Es kann auch als ungiftige Oberfläche verwendet werden, die leicht zu reinigen ist und nicht rostet.

Arten von Edelstahl

▶Austenitische Stähle

Diese Stähle werden auch als Chrom-Nickel-Stähle bezeichnet und haben einen Nickelgehalt von über 8%. Sie bieten gute mechanische Eigenschaften, sind korrosions- und säurebeständig und lassen sich gut verarbeiten. Sie werden hauptsächlich in aggressiven Umgebungsbedingungen eingesetzt, beispielsweise in der Chemie- oder Lebensmittelindustrie.

▶Ferritische Stähle

Es gibt zwei Arten von ferritischem Stahl. Ihr Chromgehalt liegt zwischen 11% und 13% bzw. 17%. Ersteres wird nur wegen seines geringeren Chromgehalts als "nicht korrosiv" bezeichnet. Sie werden dort eingesetzt, wo Langlebigkeit und Sicherheit wichtig sind, aber die Optik weniger wichtig ist. Beispiele hierfür sind der Bau von Containern, LKWs und Fahrzeugen.

▶Ferritisch-austenitische Stähle (Duplexstahl)

Aufgrund ihrer beiden Strukturkomponenten Ferrit und Austenit werden diese Edelstähle auch als Duplexstähle bezeichnet. Sie vereinen zwei besonders gute Eigenschaften: höhere Festigkeit als Edelstahl-Chrom-Nickel-Stahl und höhere Duktilität und Duktilität als Edelstahl-Chromstahl. Aufgrund ihrer hohen Beständigkeit gegen Oberflächenkorrosion werden Dualphasenstähle hauptsächlich in der chemischen und petrochemischen Industrie sowie in der Offshore-Technik eingesetzt.

▶Martensitische Stähle

Diese Edelstähle haben einen Chromgehalt von 12-18% und einen Kohlenstoffgehalt von mehr als 0,1%. Sie lassen sich durch Erhitzen und schnelles Abkühlen härten und haben eine hohe Festigkeit, die mit steigendem Kohlenstoffgehalt zunimmt. Aus ihnen werden beispielsweise Rasierklingen, Messer und Scheren hergestellt. Ihre Korrosionsbeständigkeit ist jedoch schlechter als bei anderen rostfreien Stählen.

Ferritische Stähle sind empfindlicher, daher ist es wahrscheinlicher, dass sie beim Schweißen reißen. Austenitische Stähle sind deutlich zäher und damit weniger riss- und bruchempfindlich.

Methoden zum Schweißen von Edelstahl

1. E-Handschweißen mit rostfreiem Stahl

MMA-Schweißen ist eine der hier beschriebenen Methoden und produziert die meisten Kontaminationen. Das heißt - ist nur dann möglich, wenn das Aussehen kein wichtiges Kriterium ist. Es ist das günstigste Schweißverfahren, das auch von Laien relativ schnell erlernt werden kann.

Beim E-Hand-Schweißen wird eine Elektrode verwendet, die beim Zünden des Lichtbogens langsam schmilzt und das Schweißbad bildet. Die Elektrode, die beim Schweißen von Edelstahl benutzt werden sollte, enthält neben der Metalllegierung ein Schutzgas, das die Schweißnaht vor der Schweißnaht schützt.

▶Vorteile: Da hier kein Schutzgas benötigt wird, ist diese Schweißart unempfindlich gegenüber Umwelteinflüssen wie z.B. Wind, das beim Schutzgasschweißen das Schutzgas wegblasen könnte. Wenn Edelstahl außen geschweißt werden soll, zum Beispiel bei der Geländerreparatur, ist das E-Handschweißen mit einer Edelstahlelektrode von Vorteil.

▶Nachteile: Wie beim Schweißen von anderen Metallen, entsteht beim Elektrodenschweißen gleichzeitig eine Schlackenschicht, die eine Schutzwirkung für die Schweißnaht hat, aber nach dem Schweißen entfernt werden muss. Das bedeutet deutlich mehr Nacharbeit als bei anderen Schweißverfahren.Außerdem kann die Schweißleistung nur bedingt überprüft werden, da die Schweißnaht erst nach Entfernung der Schlacke beurteilt werden kann.

Daher ist Schutzgasschweißen in immer die beste Wahl, wenn es um die Qualität der Schweißung geht.

2. MIG MAG Schweißen mit rostfreiem Stahl

MIG-MAG-Schweißen wird beim Schweißen von Edelstahl verwendet, wenn dickere Teile verschweißt werden sollen, für die der WIG-Prozess zu lang wäre.

Als Schutzgas beim MIG-Schweißen von Edelstahl wird hauptsächlich Argon verwendet.

Für ein gutes Schweißergebnis sollte hochwertiger Schweißdraht aus einer rostfreien Legierung (möglichst gleich dem zu schweißenden Edelstahl) verwendet werden.

▶Vorteile: Das MIG-Schweißverfahren hat gegenüber dem WIG-Schweißen den Vorteil, dass schnell und relativ einfach geschweißt werden kann. Da der Schweißdraht zum Schweißen direkt vom Schweißbrenner kommt, kann mit nur mit einer Hand geschweißt werden, was die Handhabung enorm erleichtert. Ein MIG-Schweißgerät kann auch im Vergleich zu anderen Schweißverfahren über längere Distanzen schweißen. Außerdem ist die höhere Geschwindigkeit gegenüber WIG nicht zu unterschätzen (bei großen Projekten wie z.B. einem Geländer).

▶Nachteile: Die Struktur der MIG-Schweißnaht hingegen ist eher hoch, so dass die Schweißnaht auf einer glänzenden Edelstahloberfläche nicht besonders schön aussieht. Ein weiterer Nachteil ist ein relativer Wärmeeintrag, der Edelstahl leichter und schneller verformen kann.

In der Regel ist das Verfahren des MIG-Schweißens mit viel Schweißspritzer verbunden, die die Oberfläche beeinträchtigen und im Zweifelsfall nachbearbeitet werden müssen. Um dieses Manko zu überwinden, gibt es jetzt MIG-Schweißstationen, die mit einer Pulsfunktion ausgestattet sind. Dadurch wird die Spritzerbildung deutlich reduziert, sodass auch beim Schweißen von Edelstahl bessere Schweißergebnisse erzielt werden können.

3. Rostfreien Stahl mit WIG Schweißen bearbeiten

WIG Schweißverfahren ist besonders vorteilhaft, wenn dünne Teile (Bleche) geschweißt werden sollen.

Beim WIG-Schweißen (Wolfram-Inertgas-Schweißen), ist das Schutzgas bereits im Namen, welches die Grundlage für optimales Schweißen unter Schutzatmosphäre von Edelstahl bildet.

Beim Verfahren des WIG-Schweißens wird der Lichtbogen über eine Hochfrequenzzündung der Wolframelektrode gebildet, die nicht schmilzt. Dadurch entsteht ein dünnes Schweißbad, das einen festeren Schweißnaht bilden kann.

Beim Schweißen von Edelstahl muss das Schweißzusatzmaterial ebenfalls aus dem gleichen Material bestehen.

▶Vorteile: Insgesamt bildet dieses Verfahren ein deutlich kleineres Schweißbad als beim MIG-Schweißen, was zu wesentlich flacheren Schweißnaht führt, und wodurch praktisch keine Nacharbeit erforderlich ist.

Weitere Vorteile des WIG Schweißverfahrens sind nahezu keine Spritzer und eine geringere thermische Verformung - dadurch wird die hochwertige Oberfläche des Stahls besonders geschont.

▶Nachteile: Obwohl die Ergebnisse beeindruckend sind, ist das WIG-Schweißen sehr langsam. Die Zeit, die Sie durch wenig oder keine Nacharbeit sparen, ist dadurch wieder verschwendet. Das Einschieben des Zusatzmaterials von außen bringt beim Schweißen die maximale Kontrolle, aber auch das braucht viel Übung, um es perfekt zu machen. Dieser scheinbare Nachteil kann aber auch als Herausforderung angesehen werden, um höchste Qualität zu gewährleisten.

Verwendung von Schweißzusätzen (WIG)

Für die nachfolgenden Edelstahl-Typen bei einer maximalen Stärke vom Edelstahlblech oder Edelstahlrohr von 3 mm wird nicht zwingend ein Schweißzusatz benötigt:

1.4301, 1.4401, 1.4541, 1.4571

Dagegen ist die Verwendung von einem Schweißzusatz bei den nachfolgenden Typen vorzuziehen:

1.4435, 1.4439, 1.4462, 1.4539

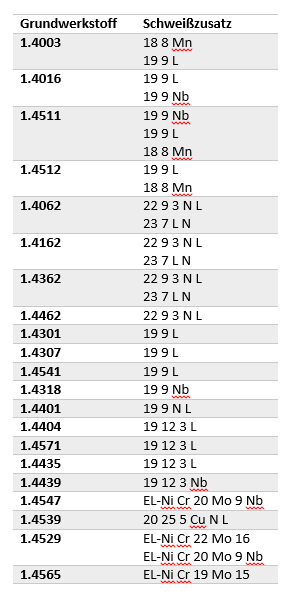

Für die in der Bauindustrie am häufigsten zum Einsatz kommenden austenitischen, ferritischen und austenitisch-ferritischen nichtrostenden Stähle sind in der folgenden Tabelle die empfohlenen Schweißzusätze aufgeführt:

▶Schweißzusätze für austenitische Stähle:

Während das Schweißen der Stähle mit den Werkstoff-Nrn. 1.4301 bis 1.4435 mit den artgleichen Schweißzusätzen mit Deltaferritanteil unproblematisch ist, sind beim Schweißen der stabil austenitischen Stähle besondere Maßnahmen zur Vermeidung von Heissrißanfälligkeit zu beachten. Die Schweißzusätze aus Massivdraht enthält DIN EN ISO 14343, diejenigen aus Fülldraht sind in DIN EN ISO 17633 enthalten.

▶Schweißzusätze für ferritisch-austenitische Stähle:

Die ferritisch-austenitischen Stähle 1.4462, 1.4362, 1.4162 und 1.4062 sind schweißtechnisch wie die austenitischen Stähle mit Ferritanteil zu behandeln. Das Schweißen mit erhöhtem Wärmeeinbringen ist nicht erforderlich, weil die Gehalte an Stickstoff hoch genug sind, um die Bildung der Austenitphase in ausreichendem Maße zu gewährleisten.

▶Schweißzusätze für ferritische Stähle:

Ferritische nichtrostende Stähle werden im Allgemeinen mit austenitischen Schweißzusätzen gefügt. Wenn eine Farbgleichheit zwingend gefordert ist, sind ferritische Schweißzusätze vom Typ X8CrTi18 zu verwenden; bei Mehrlagenschweißung nur für die Decklage.

Schweißzusätze nach den DIN Normen:

1. Umhüllte Stabelektroden nach DIN EN ISO 3851:

Bezeichnung z.B. E 19 12 3 L R oder E 19 12 3 L B

R = rutilumhüllt, B = basisch umhüllt

2. Drahtelektroden, Drähte und Stäbe nach DIN EN ISO 14343:

Drahtelektrode mit Si ≤ 0,65 % zum Schutzgasschweißen: z.B. G19 12 3 L

Drahlelektrode mit Si > 0,65 % bis 1,2 % zum Schutzgasschweißen: z.B. G 19 12 3 L Si

Drahtelektrode mit Si ≤ 0,65 % zum UP-Schweißen: z.B. S19 12 3 L

Stab oder Draht mit Si ≤ 0,65 % zum WIG-Schweißen: z.B. W19 12 3 L

Stab oder Draht mit Si > 0,65 % bis 1,2 % zum WIG-Schweißen: z.B. W19 12 3 L Si

3. Fülldrahtelektroden nach DIN EN ISO 17633:

a) Schlackebildende Typen

Kennzeichen R: rutil, langsam erstarrende Schlacke für Positionen PA und PB

Kennzeichen P: rutil, schnell erstarrendde Schlacke für alle Schweißpositionen

b) Schlackeloser Typ:

Kennzeichen M: Metallpulver

Bezeichnung für eine Fülldrahtelektrode mit schnell erstarrende Schlacke: z.B. T19 12 3 L M (M für

Mischgas)

Ist Edelstahl Schweißen gesundheitsschädlich?

Kurz gesagt birgt das Schweißen von Edelstahl ernsthafte Gesundheitsrisiken – insbesondere Cadmium- und Chrom(Vi)-Dämpfe. Daher sind Sicherheitsmaßnahmen zu beachten, wie Absauganlagen (LEV) und Schweißschutzausrüstung (PSA), wie z. B. Schweißmasken mit Lufteinlässen.

▶Edelstahl und hochlegierte Stähle enthalten Chrom(VI)-Verbindungen, die Krebs der Atemwege verursachen können!

Chrom(VI)-Dämpfe sind hochgiftig und können Augen, Haut, Nase, Rachen und Lunge schädigen und sogar Krebs verursachen. WIG-Schweißen erzeugt am wenigsten Schweißrauch, setzt jedoch eine große Menge Ozon und Stickoxide frei, die zu Reizungen führen können. Die Schweißverfahren MIG und MAG werden wiederum mehr Schweißrauch freisetzen. Die größte Menge an Schweißrauch entsteht jedoch beim E-Hand-Schweißen.

Tipps zum Erzielen der besten Ergebnisse beim Schweißen von Edelstahl

▶Sie sollten immer sicherstellen, dass das richtige Füllmetall verwendet wird, bevor Sie ein Metallstück mit einem WIG- oder MIG-Schweißgerät schweißen. Denken Sie immer daran, dass Füllmetalle unterschiedliche Festigkeitsstufen haben und auch unterschiedliche Korrosionsbeständigkeiten bieten. Es ist wichtig, einige Nachforschungen anzustellen, um sicherzustellen, dass Sie das richtige Füllmaterial für Ihr Projekt verwenden.

▶Worauf beim Schweißen von Edelstahl immer geachtet werden muss, ist die Gasmenge. Stellen Sie eine höhere Gasmenge ein, als Sie für Stahl normalerweise einstellen würden.

Dennoch sollte man nicht pauschal die Gasmenge nach oben drehen, dadurch könnten Verwirbelungen im Gasstrom entstehen und Fehler oder Einschlüsse in der Schweißnaht verursachen.

▶Empfohlen wird ebenso eine größere Keramikdüse als üblich zu nehmen um eine bessere Abschirmung der Naht zu erreichen. z.B. bei Sichtnähten oder bei Schweißnähten mit hohen Anforderungen wird eine Glas - Champagner Düse empfohlen. Diese Düse ermöglicht einen größeren Bereich mit Schutzgas zu fluten und damit eine bessere Umhüllung der Schweißnaht zu gewährleisten.

▶Die Wolframmelektrode muss unbedingt äußerst präzise geschliffen werden. Als Tipp hat sich erwiesen, die Nadel kurz in Aceton oder Spiritus oder ähnlichem zu waschen. Achtet auch darauf, dass die Masse sauber am Werkstück und möglichst nah an der zu schweißender Stelle angebracht ist.

▶Vielleicht der wichtigste Punkt beim Verschweißen von Edelstahl ist: Auf Sauberkeit achten. Jegliche Einschüsse müssen vermieden werden. Das gilt sowohl für Grundwerkstoffe als auch für Zusatzmaterial und Werkzeuge. Je feiner die Arbeit desto mehr muss auf die Sauberkeit aller Komponenten geachtet werden.

Nachbehandlung von Schweißerzeugnissen

Nach Abschluss der Schweißarbeiten sollte der vom Schweißen betroffene Bereich der Schweißnaht und das Werkstück gründlich gereinigt werden, um die beste Korrosionsbeständigkeit zu gewährleisten. Rückstände von Schlacke, Rost, Schweißspritzern und ähnlichen Phänomenen, die durch die Oxidation von Stahl entstehen, müssen entfernt werden.

▶Für die abschließende Schweißnahtbearbeitung (z.B. Entfernen der Schlacke) sollte immer die Drahtbürste aus dem gleichen Material wie der geschweißte Werkstoff bestehen. So lässt sich bei der Nachbearbeitung der Schweißnaht eine Verunreinigung des Werkstoffs verhindern. Unter Umständen ist im Rahmen der Nachbearbeitung von Schweißnähten Schleifen und Polieren erforderlich. Hierbei gilt, ebenso wie bei der Drahtbürste, strikt darauf zu achten, dass die Schleifwerkzeuge zuvor nicht mit Eisen in Kontakt geraden sind, um Fremdrost zu vermeiden.

Bürsten

Wenn die Oxidschicht und die Schlacke durch Bürsten vollständig entfernt werden können, kann dieser Reinigungsprozess ausreichend sein. Es ist wichtig, Edelstahlbürsten zu verwenden, die zuvor nicht für die Reinigung anderer Materialien verwendet wurden.

Schleifen und Polieren

Wenn Sie die Schweißnaht polieren möchten, müssen Sie darauf achten, dass das verwendete Polierwerkzeug eisenfrei ist, um Fremdrost zu vermeiden. Außerdem können mit diesen Werkzeugen nur Edelstahlsorten bearbeitet werden. Eine Partikelgröße zwischen 180 und 240 wird empfohlen, hängt aber immer von der konkreten Anwendung ab. Der Anpressdruck während des Schleifvorgangs sollte gering gehalten werden. Rost- und Schleifspuren sollten nach der Verarbeitung vollständig entfernt werden.

Strahlen

Bei Edelstahl sind Quarzsand, Glasperlen oder andere Sandstrahlmittel (synthetische oder mineralische Verwendung, sofern sie kein Eisen enthalten) für das Sandstrahlverfahren geeignet. Entsprechend den Korrosionsschutzanforderungen muss die sandgestrahlte Oberfläche anschließend gebeizt werden.

Beizen

Der Beizprozess kann verschiedene Beizverfahren verwenden (Sprühbeizen, Tauchbeizen, Beizen mit Beizpaste). Wichtiger Hinweis: Verschmutzungen durch Fette oder Öle oder andere Stoffe müssen vorher sorgfältig entfernt werden. Die Empfehlungen des Verbandsherstellers sollten ebenfalls berücksichtigt werden. Nach dem Beizen muss das Werkstück sorgfältig mit Wasser gespült werden. Es ist darauf zu achten, dass Beizrückstände nicht außer Acht gelassen werden. Andernfalls werden sie in Zukunft Korrosionsschäden verursachen.

Schweißen, und besonders Edelstahlschweißen, ist ein Handwerk bei dem unterschiedliche Materialeigenschaften, Verfahren, Werkzeuge und das Know-how des Schweißers die Faktoren sind, die den Schweißprozess zum gewünschten Erfolg bringen,und entscheidend sind, ob wenig oder viel Nacharbeit erforderlich wird.