Wolframelektroden

Alles was Sie über Wolframelektroden wissen müssen

Beim WIG-Verfahren wird ein unter dem Schutz eines inerten Gases brennender Lichtbogen als Wärmequelle benutzt. Als Elektrode verwendet man reine Wolframstäbe oder mit Rhenium bzw. Thorium legierte Wolframelektroden. Als Elektrodenwerkstoff wird Wolfram wegen seines hohen Schmelzpunktes von ~ 3.400 °C verwendet. Durch die Zumischung von Oxiden zum reinen Wolfram (Dotierung) kann das Verhalten der Elektroden und die Standzeit beeinflusst werden. Die wesentlichen Eigenschaften der Elektroden sind nach DIN EN 26 848 genormt.

Diese Fragen werden in Bezug auf Wolframelektroden beantwortet:

▶ Welche Wolframelektrode ist die richtige?

▶ Welcher Durchmesser und Elektrodenlänge brauche ich für mein Schweißverfahren?

▶ Wolframelektoden schleifen: Welcher Schleifwinkel, Schleiflänge und Schliffrichtung?

▶ Welcher Abstand und Position der Elektrode zum Werkstück ist der beste?

Welche Wolframelektrode ist die richtige?

WP-Elektroden (GRÜN)

Wolframelektrode grün ist reine Wolframelektrode. Diese Elektrode wird zum Schweißen von Aluminium, Magnesium, Nickel und Legierungen bei hochfrequenzüberlagertem Wechselstrom verwendet. Gute Lichtbogenstabilität. Nicht geeignet zum Gleichstromschweißen

WT-Elektroden (GELB, ROT, LILA, ORANGE)

WT-10 / WT-20 / WT-30 / WT-40

Wolframelektrode rot, gelb, lila oder orange haben verbesserte Zündeigenschaften und höhere Stromtragfähigkeit gegenüber WP-Elektroden.

Leicht radioaktiv strahlend aufgrund von Thoriumzusatz. Aufgrund erhöhter Gesundheitsbelastung ist vom Einsatz abzusehen. Die Gefahr der thorierten Elektroden liegt nicht in der Gammastrahlung (sie ist zu vernachlässigen), gefährlich ist die Alphastrahlung (Teilchenstrahlung), bei der radioaktive Partikel eingeatmet werden, sich in der Lunge für immer absetzen und die Zellen fortdauernd schädigen, was im schlimmsten Fall Lungenkrebs auslösen kann. Wenn trotzdem thorierte Elektroden zum Einsatz kommen, muss strengste Absaugung beim Anschleifen - es sind nur Absauggeräte der Staubklasse H (höchste Staubklasse) zugelassen - sowie eine optimale Schweißrauchabsaugung gewährleistet werden.

Arbeiten mit thorierten Elektroden ohne diese Sicherheitsmaßnahmen ist gesundheitsschädlich und nicht zu verantworten!

Es ist heutzutage nicht erforderlich, thorierte Elektroden einzusetzen, da lanthanierte (WL) oder cerierte (WC) Elektroden in allen Bereichen überlegen sind. Es ist zu erwarten, dass diese thorierten Elektroden bald nicht mehr angeboten werden.

WL-Elektroden (SCHWARZ, GOLD, BLAU):

WL-10 / WL-15 / WL-20

Wolframelektrode gold, schwarz oder blau hat erhöhte Zündfähigkeit dank Lanthanoxid. Geeignet zum Gleich- und Wechselstromschweißen. Einsetzbar für un- und hochlegierte Stähle, Aluminium-, Titan-, Nickel-, Kupfer- und Magnesiumlegierungen sowie für das Microplasmaschweißen. Optimal für den Einsatz im Niederstrombereich – hier ist die WL Reihe die erste Wahl. Höherer Lanthangehalt wirkt sich auf die Zündfreudigkeit aus, dies ist besonders beim automatisierten Schweißen (Orbital, Roboter, Drehtische etc.) vorteilhaft. Guter Ersatz für WT-Elektroden

WC-Elektrode (GRAU):

WC-20

Cerierte Wolframelektrode grau WC-20 ist die Universalelektrode für nahezu alle Anwendungen. Dank Ceroxid sehr gute Zünd- und Wiederzündeigenschaften. Geeignet zum Gleich- und Wechselstromschweißen. Einsetzbar für un- und hochlegierte Stähle, Aluminium-, Titan-, Nickel-, Kupfer- und Magnesiumlegierungen im unteren und mittleren Strombereich. Guter Ersatz für WT-Elektroden

WZ-Elektrode (WEIß):

WZ-08

Wolframelektrode weiß bietet dank Zirkoniumzusatz geringere Gefahr von Schmelzverunreinigung durch Wolfram. Wolframelektroden zum Wechselstromschweißen von Aluminiumlegierungen. Nur bedingt zum Gleichstromschweißen geeignet. In Anwendung und Charakteristik unterscheidet sich WZ8 nur gering von der blau gekennzeichneten Elektrode WL20. Die Elektrode besteht jedoch anders als WL20 aus 0,8 % Zirconiumoxid.

WS-Elektrode (TÜRKIS):

WS-02 (auch als WR Elektrode bekannt)

Wolframelektrode türkis beinhaltet Mischoxide. Unterschiedliche, nicht genormte Zusammensetzung.

Geeignet zum Gleich- und Wechselstromschweißen. Einsetzbar für un- und hochlegierte Stähle, Aluminium-, Titan-, Nickel-, Kupfer- und Magnesiumlegierungen im unteren und mittleren Strombereich. Hohe Standzeit und hohe Belastbarkeit.

Egal ob alle WIG- und Plasma-Schweißverfahren, automatisierte Verfahren oder auch für Aluminium: WR2 ist sehr vielseitig einsetzbar. Die hohe Standzeit und die große Zündfähigkeit bieten weitere Pluspunkte – und außerdem gibt es beim Umgang mit WR2 keine Gesundheitsgefährdung oder Entsorgungsprobleme, da die Elektrode strahlungsfrei ist.

Die richtige Wolframelektrode für Ihre Anwendung finden Sie in unserem Schweißtechnik-Shop

Welcher Durchmesser und Elektrodenlänge brauche ich für mein Schweißverfahren?

Die Strombelastbarkeit der Elektrode ist von ihrem Durchmesser, Stromart und Polung, den Legierungszusätzen der Elektrode und dem Anschliffwinkel abhängig.

Wird die Elektrodenspitze überlastet, so bildet sich am Elektrodenende ein ausgeprägter Schmelztropfen, der in das Schweißbad übergehen kann. Bei zu geringer Belastung der Elektrodenspitze brennt der Lichtbogen unruhig.

Standarddurchmesser sind 1,0 - 1,6 - 2,0 - 2,4 - 3,0 - 3,2 - 4,0 - 4,8 - 6,0 - 6,4 mm

bei Standardlängen von 50 - 75 - 150 - 175 mm.

Die folgende Tabelle gibt eine grobe Richtung und Erklärung zur Wahl des richtigen Durchmessers der Wolframelektrode und des Zusatzmaterials.

Die folgende Tabelle zeigt, wie hoch die Wolfram-Elektroden, je nach Durchmesser, belastet werden können.

*Als Richtwert für die Wahl des Elektrodendurchmessers wird die cerierte Wolframelektrode (WC-20) für das WIG Schweißen genommen, aus diesem Mittelwert kann die Wahl anderer Elektroden abgeleitet werden.

Die zu benutzende Elektrodenlänge ist von der Länge der Brennerkappe abhängig. Die am häufigsten verwendete Wolframelektrodenlänge ist 175 mm.

Wolframelektoden schleifen: Welcher Schleifwinkel, Schleiflänge und Schliffrichtung?

Die Form der Elektrodenspitze bestimmt zum großen Teil den Schweißablauf und die Qualität der Schweißnaht. Der Anschliff der Wolframelektroden muss äußerst sorgfältig geschehen, um eine Schädigung durch mechanische Kräfte zu verhindern. Der Anschliff sollte am besten mit einem Elektrodenschleifgerät durchgeführt werden und darf nur mit leichtem Druck erfolgen, da durch einen zu großen Wärmestau ebenfalls eine Schädigung der Elektrode auftreten kann. Ein freihändiges Schleifen sollte ganz vermieden werden. Wenn sie keinen Elektrodenschleifgerät besitzen, sollte mindestens eine Schleifhilfe benutzt werden, am besten an einem Schleifstein schleifen.

Elektrodenschleißgerät sowie Schleifhilfen finden Sie in unserem Schweißtechnik-Shop

Es sollte eine Schleifscheibe mit möglichst feiner Körnung benutzt werden. Am besten sind Diamant – Schleifscheiben. Korundschleifscheiben sind aufgrund der Härte von Wolfram nicht optimal. Die Standzeit der Elektrode erhöht sich mit steigende Feinheit des Schliffs.

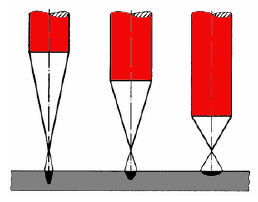

Die Länge der Elektrodenspitze sollte etwa das 1 - 1,5 - fache des Elektrodendurchmessers betragen (2,4 mm Elektrode - Länge der Spitze 2,4 - 3,6 mm).

Die Spitze der Elektrode sollte nach dem Anschliff auf einen Durchmesser von ca.10 % des Durchmessers der Wolframelektrode wieder plan geschliffen werden. Der Elektronenaustritt wird durch die Planfläche günstig beeinflusst und bewirkt ein besseres Schweißergebnis, gerade in Bezug auf Einbrandkerben. Durch das Abflachen wird auch ein Partikelausbruch aus der Elektrodenspitze verhindert. Diese Abstumpfung führt gleichzeitig zu einer erheblich verringerten Belastung der Spitze und so zu einer deutlichen Verbesserung der Standzeit.

Die Länge der Elektrodenspitze bei unterschiedlichem Anschliffwinkel ist in folgende Tabelle dargestellt.

Die 3 wichtigsten Regeln beim Wolframelektroden anschleifen:

Elektroden in Längsrichtung anschleifen!

Die Schleifrichtung: Wichtig ist, dass in Längsrichtung geschliffen wird!

Bei einem Querschliff führen die Riefen zu einem instabilen Lichtbogen und zum Ausbrechen von Wolframteilchen, die dann in das Schmelzbad gelangen können. Deshalb soll die Elektrode beim Anschleifen immer nur sehr langsam gedreht werden.

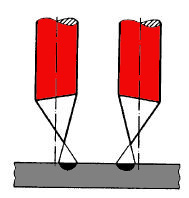

Elektroden zentrisch zur Längsachse schleifen!

Die Zentrik: Es kommt sehr darauf an, dass die Spitze so zentrisch wie möglich in der Elektroden-Längsachse liegt. Bei einer Abweichung besteht die Gefahr, dass der Lichtbogen instabil wird. Besonders beim automatisierten Schweißen besteht weiter die Gefahr, dass zwar eine Justierung der Elektrode zum Werkstück zur Elektroden-Längsachse erfolgt, durch die mangelnde Zentrik die Schweißenergie aber nicht an die gewünschte Stelle gebracht wird.

Anschleifwinkel der Elektroden beachten!

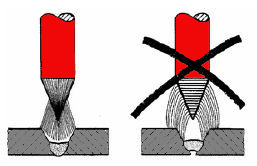

Der Anschliffwinkel: Im Zusammenwirken mit dem Durchmesser der Wolframelektrode hat der Anschliffwinkel den entscheidenden Einfluss auf die Schweißnahtqualität. Im nachfolgenden Bild wird schematisch verdeutlicht, wie sich ein Schmelzbad bei gleicher Stromstärke, aber unterschiedlichem Anschliffwinkel, ausprägt. Der Lichtbogen stellt ein Spiegelbild des Anschliffwinkels dar. Bei einer spitzen Elektrode wird die Energie auf eine kleine Oberfläche gebracht mit einem tiefen Einbrand. Bei einer stumpfen Elektrode wird die Energie bei gleichem Schweißstrom auf eine große Oberfläche gebracht mit einem verhältnismäßigen flachen Schmelzbad.

⇒ Als praxisgerecht hat sich bei einer 2,4 mm Elektrode ein Anschliffwinkel von 30 bis 45 Grad und ein Durchmesser der abgestumpften Spitze von ~ 0,25 mm erwiesen.

Es ist darauf zu achten, dass die Wolframelektroden in einem regelmäßigen Intervall sorgfältig nachgeschliffen werden und zwar bevor die Elektrodenspitze abgenutzt ist. Auf keinen Fall sollte so lange gewartet werden, bis sich das Schweißergebnis sichtbar verschlechtert oder die Zündeigenschaften schlecht sind. Schon dann sind die vorherigen Schweißergebnisse zweifelhaft und die schlechten Zündeigenschaften können zu Signalstörungen der Maschinen oder zu Wolfram-Einschlüssen in der Schweißnaht führen.

Welcher Abstand und Position der Elektrode zum Werkstück ist der beste?

Durch einen unterschiedlichen Abstand der Elektrode zum Werkstück verändern sich die Lichtbogenlänge und gleichzeitig die Elektrodenspannung, was ebenfalls zu unterschiedlichen Schweißergebnissen führt. WIG ist ein Konstant-strom-prozess, bei dem der eingestellte Schweißstrom unabhängig von der Lichtbogenlänge konstant an die Schweißnaht angelegt wird. Durch Ändern der Länge des Lichtbogens ändern wir die Spannung, wodurch die in der Schweißnaht hinzugefügte Wärme erhöht oder verringert wird. Es ist darauf zu achten, dass während des Schweißprozesses ein gleichmäßiger Abstand zum Werkstück eingehalten wird.

Übermäßige Lichtbogenlänge macht es schwierig, den Lichtbogen zu steuern, und die Elektrode wird auch sehr heiß. Es kommt oft vor, dass der Schweißer mit der Hand ruckt und die Schmelze mit der Elektrode berührt. Wenn die Elektrode zu heiß ist, haftet Schmelzmaterial daran. Das Schweißen muss gestoppt und die Elektrode gereinigt und erneut geschärft werden. Wenn die Länge des Lichtbogens jedoch stimmt, haftet er auch bei Berührung nicht an der Elektrode.

Als praxisgerecht hat sich erwiesen, dass der verwendete Elektrodendurchmesser auch der Abstand zum Werkstück sein sollte, also bei einer 2,4 mm Elektrode = 2,4 mm Elektrodenabstand zum Werkstück. Bei der Tabelle der Richtwerte der Schweißströme ist der jeweilige Durchmesser der Elektrode als Elektrodenabstand berücksichtigt.

Es ist empfehlenswert, vor dem Schweißen eine Testverschiebung durchzuführen, den Brenner zu bewegen und sicherzustellen, dass der Lichtwinkel und der Abstand zur Schweißnaht auf natürliche Weise eingehalten werden und nichts die Bewegung behindert.